| | Kobbersmelting

i Sulitjelmaav Kjell Lund Olsen

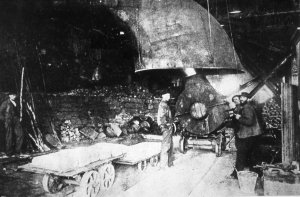

Smeltehytta

i Fagerli ca 1900. |

I perioden 1894 til 1919 gjennomgikk

smelteteknologien i Sulitjelma stadige forandringer og flere nyvinninger så

dagens lys. Blant de bakenforliggende årsaker var det særlig to faktorer

som spilte inn. For det første førte endringer i oppredningsteknologien

til endringer i smelteteknologien. Men viktigst var kanskje endringer i energisituasjonen,

og her først og fremst pris og tilgjengelighet på kull og koks. Starten

I

1891 ble selskapet Sulitelma AB stiftet, med hovedkontor i Helsingborg i Skåne.

Etter å ha drevet kartlegging og prøvedrift i Sulitjelma fra 1887

hadde industrimannen Nils Persson konkludert med at en storskala gruvedrift lot

seg gjennomføre. Selskapet startet umiddelbart en storstilt utbygging av

transportnettet. Det ble etter hvert anlagt taubaner for transport av malm fra

de forskjellige gruvene og fram til et sentralt anlegg for videreforedling. Transportproblemene

mellom Sulitjelma og sjøen ble løst ved å benytte dampbåter

på innsjøene og jernbane mellom dem.

Da forbindelsen mellom Sulitjelma

og sjøen var etablert, begynte man utbygging av videreforedlingsanlegg

for malm. Anlegget ble plassert i Fagerli, helt i østenden av Langvatnet,

ved utløpet av den store Balmielva som skulle skaffe mekanisk kraft til

maskiner og utstyr. Kjernen i anlegget var vaskeri og smeltehytte. Videreforedling

Viderebehandlingen

av malmen fra gruvene startet med en manuell sortering, såkalt sjeiding,

og det ble bygd ett sjeidehus ved hver gruve. Grovt sett kan man si at man skilte

malmen i tre kategorier; ren kobberkis, ren svovelkis og blandingsmalm. Kobberkis

ble sendt til røsting og smelting i smeltehytta, mens svovelkis ble sendt

til Helsingborg uten videre behandling lokalt. Blandingsmalmen ble behandlet i

vaskeriet, der man skulle skille svovelkis, kobberkis og bergart fra hverandre.

Kobberkis består i hovedsak av kobber, jern og svovel (CuFeS2) og målet

for den videre bearbeiding av kobberkis var å kvitte seg med innholdet av

svovel og jern. Første del av denne prosessen besto i røsting av

malmen. Røstingen tok sikte på å redusere innholdet av svovel

samt å oksidere en del av jernet. På røsteplassen ble det lagt

opp store mengder bjørkeved og over og rundt dette ble det lagt kobbermalm.

Kobberinnholdet i malmen som ble lagt til røsting var ca 6 %. Deretter

ble det satt fyr på bjørkeveden og en slik røsthaug kunne

brenne i opp til tre måneder.

Andre del av prosessen besto i å

smelte det ferdigrøstede godset i en smelteovn og produsere skjærstein.

Smeltingen foregikk i en såkalt waterjacket ovn. Dette var en vannkjølt

sjaktovn, oppvarmet ved forbrenning av kull og/eller koks. Den flytende massen

fra ovnen ble ført over i en større beholder der den skilte seg

i en tyngre skjærstein, som sank til bunns, og i et lettere slagg som fløt

opp. Skjærstein inneholdt ca 35-40 % kobber.

Fram til 1887, da Røros

tok i bruk den såkalte Bessemerprosessen, hadde den videre behandling av

skjærsteinen skjedd i tre prosesser, alle med tilførsel av varme

fra ved og kull; venderøsting, svartkobbersmelting og garing. Med innføring

av bessemering i konvertor ble dette erstattet med en prosess som ikke trengte

tilførsel av varme, men som utviklet varme. På grunn av den begrensede

tilgangen på brensel hadde kobbersmelting i stor skala i Sulitjelma ikke

vært mulig etter den gamle metoden. Ved produksjon og salg av skjærstein

ville fraktutgiftene blitt betydelig høyere og lønnsomheten tilsvarende

redusert.

Smeltehytta

i Sulitjelma 1894-96. Skjærsteinsmelting i waterjacket-ovn.

| |

Bessemeringen

foregikk i en bessemerkonvertor i to trinn. Første trinn var å kvitte

seg med alt jern i skjærsteinen, såkalt slaggblåsing. Flytende

skjærstein ble tappet over i en konvertor og dersom innholdet av kvarts

(SiO2) i smeltemassen ikke var høyt nok, ble ekstra kvarts tilsatt. Deretter

ble det blåst trykkluft gjennom smeltebadet. Ved dette bandt jernet seg

med oksygenet fra trykklufta og med oksygen og silisium i kvartsen og dette fløt

opp til overflata som slagg. Slagget ble helt ut og man satt tilbake med en blanding

av kobber og svovel, såkalt hvitmetall. Neste trinn var å kvitte seg

med svovel, såkalt kobberblåsing, der trykkluft ble blåst gjennom

hvitmetallet. Ved dette bant svovelet i hvitmetallet seg med oksygenet fra trykklufta

og steg til værs som svovelrøyk (SO2). Sluttproduktet i prosessen

var blisterkobber med et kobberinnhold på ca 99 %. Det resterende var blant

annet gull og sølv som har fulgt kobberet gjennom prosessene, samt en liten

rest av jern, svovel og oksygen.

| |

En bessemerkonvertor i drift.

|

I Sulitjelma var smeltehytta

i Fagerli ferdig og kunne settes i drift i april 1894, men de tre første

årene ble det kun produsert skjærstein her. Etter hvert gikk verket

til anskaffelse av et bessemerverk og for å sette dette i gang ble det "lånt"

folk fra Røros for opplæring av egne kobberblåsere. Fra februar

1897 ble det produsert blisterkobber i Sulitjelma.Den første smeltehytta

var oppført i tre og brant ned i 1898. En ny og større smeltehytte,

med fire skjærsteinsovner og to bessemerkonvertorer, ble oppført

i stein. Ruinene av denne smeltehytta kan i dag sees ved gruvemuseet i Fagerli.Energiknapphet

Før

gruvedriften startet bodde det 45 mennesker i Sulitjelma. Oppstart av bergverksdriften

og utbyggingen av et komplett samfunn krevde et stort antall arbeidere og 13 år

senere, i 1901, hadde gruveselskapet over 1.000 ansatte. I 1910 bodde det nesten

3.000 mennesker på stedet. I denne tida hadde Sulitelma AB blitt landets

største bergverk målt i antall sysselsatte og landets største

produsent av både kobber og svovelkis.

For oppføring av bygninger

til selve bergverksdriften og til boliger for et stadig økende antall mennesker,

drev verket hugst i egen skog helt fra starten av. All furu, og etter hvert også

bjørk, som overhodet kunne brukes til bygningstømmer, ble felt,

fraktet til verkets eget sagbruk og saget opp til planker og bord. Alle husene

skulle varmes opp gjennom en lang vinter og ved- og kullfyring var eneste mulighet.

For året 1896 var forbruket av bjørkeved til brensel 2 391 favner,

fordelt på 2 049 favner til husholdningene og 342 favner til røsting,

smeltehytte og vaskeri. Det ble eksperimentert med forskjellige måter å

anlegge røstehaugene på og i 1898 ble det rapportert om at man hadde

kommet fram til en brenselsbesparende teknikk. Det ble brukt bjørkeved

kun i utkanten av røstehaugen, ikke under midten. Samtidig hadde man gjort

haugene større med 1000-1100 tonn malm i hver.

Sulitjelma ligger i en

trang dal, omkranset av høye fjell. Gruveselskapet disponerte et enormt

område, men skogsresursene var begrenset. Direktør Olav Corneliussen

forsto hvor dette bar; På sikt ville det bli problemer med å få

nok brensel til røstingen. I 1895 hadde han derfor bedt hovedkontoret i

Helsingborg om å få installere koksovner i alle hus slik at man ikke

behøvde å fyre med ved. Forslaget ble ikke tatt til følge.

De

fleste arbeidere i Sulitjelma var den gang såkalte "lauskarer".

Disse var enslige, eller hadde familie som bodde andre steder. I Sulitjelma var

lauskarene organisert i brakkelag, og disse brakkelagene hadde ansatt hver sin

kokke som blant annet laget mat til folkene. En av Nils Perssons kjepphester var

det såkalte "dampkjøkkenet". Dette var et spisested der

arbeiderne skulle få kjøpt alle måltider, betalingsmidlet var

verkets egen mynt. Ett av Perssons argumenter for å innføre og opprettholde

dampkjøkken var nettopp at det vil gå med mindre brensel om alle

spiste på et felles dampkjøkken i stedet for at maten ble tilberedt

på de mange komfyrene i brakkelagene rundt om. Det første dampkjøkken

ble åpnet i Furulund i 1892, etter hvert ble det etablert dampkjøkken

også ved noen av høyfjellsgruvene. Utenom selve åpningsdagen,

da maten av markedsføringshensyn var gratis, ble ordningen ingen suksess.

Folk hadde kommet til Sulitjelma for å legge seg opp penger og maten på

dampkjøkkenet ble oppfattet som kostbar. Persson holdt dampkjøkkenene

gående i en del år men måtte til slutt erkjenne fiaskoen og

dampkjøkkendrift i full skala ble oppgitt i 1904.

Høsten 1893

hadde det blitt installert en elektrisk dynamo ved Balmielva i Fagerli, året

etter ble atter en dynamo installert, denne gang i Gikenelva ved Giken gruve.

Begge disse hadde relativ liten kapasitet og elektrisiteten ble kun benyttet til

belysning, først og fremst i sjeidehus, vaskeri og smeltehytte. Etter hvert

ble produksjonen av elektrisk kraft økt, men dette ble brukt til drift

av elektriske motorer, blant annet til heiser i gruvene. Bruk av elektrisk kraft

til oppvarming var nærmest utelukket. En oversikt fra så sent som

i august 1904 lister opp alle steder der gruveselskapet hadde installert elektrisk

oppvarming;

- I direktörens kontor

- I to källare

under kontorsbyggnaden

- Hos direktören privat i veranda, hönshus

och källare

- Hos ingeniör Anfindsen i verandan

-

I butikens källare

- I det inre lilla kontoret i Fagerli

Hver av ovnene var på 3200 W. Kjellerne ble brukt til lager

for poteter og grønnsaker og oppvarmingen om vinteren skulle sikre at matvarene

ikke frøs. De eneste levende vesen som fikk nyte godt av elektrisk oppvarming

var, som vi ser, direktør Knudsen, ingeniør Anfindsen og direktørens

høner.

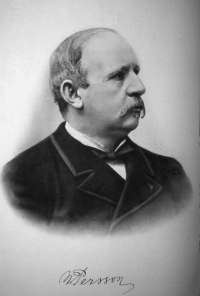

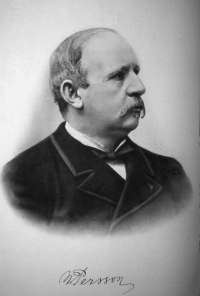

Konsul Nils Persson fra Helsingborg. Sulitjelmaverkets mektige eier og administrerende

direktør fram til 1916.

| |

Forbruket

av koks i smeltehytta vakte bekymring. I 1895 tilsvarte forbruket av koks 16,5

% av smeltet malms vekt og utgjorde 60 % av de totale smelteutgiftene. I 1900

brukte smeltehytta 3.298 tonn koks, det vil si 5,7 tonn koks for hvert tonn kobber

som ble produsert. Prisen på koks hadde dette året steget betydelig

og produksjonskostnadene for skjærsteinen økte med hele 44 % i forhold

til foregående år. I de neste årene bare økte problemene,

blant annet ved at kobberprisene på verdensmarkedet falt. Persson skriver

i et brev til Knudsen 9. desember 1902; "Afundsjukan är så stor

i Sverige och Norge, att de största ansträngningar göras för

att ruinera hvarandra. Det är en ond tid, vi lefva i, och man måste

anstränga sig, för at icke blifva krossad af trycket, såväl

det som kommer ofvanifrån som nedanifrån. Jag sitter nu i mitt stilla

sinne kl. 12 på natten och tenker, [...]" Det Persson sitter oppe og

grubler over denne sene desemberkvelden, er tiltak for å forbedre lønnsomheten

for verket. Noe må gjøres.Knudsenprosessen

Sulitjelmas

direktør fra 1897-1908, Julius Emil Knudsen hadde drevet eksperimenter

på smeltehytta og kommet fram til at røstingen kunne foregå

i en lukket ovn med tilførsel av trykkluft. For å starte denne røsteprosessen

trengte man bare små mengder koks, resten gikk av seg selv. Forbrenning

av svovel og oksidering av jern utviklet slik varme at overskuddet kunne benyttes

til også å smelte malmen. Således kunne denne prosessen i én

ovn og med minimal tilførsel av brensel, erstatte både røsting

og skjærsteinsmelting.

De første eksperimenter med Knudsenprosessen

startet i 1902. Ett av problemene man støtte på var at ovnsforingen

av vanlig ildfasttegl reagerte med smeltebadet og ble tært opp på

kort tid. Ved å gå over til magnesittstein varte foringen atskillig

lengre. Så viste det seg at steinen rundt dysene, der trykklufta ble blåst

inn, ble slått i stykker under arbeidet med å holde lufttilførselen

åpen. Dette ble løst ved at man skaffet nye kompressorer som leverte

et høyere lufttrykk til innblåsingen i Knudsenovnen. Etter en del

endringer hadde man kommet fram til en prosess og et utstyr som virket tilfredsstillende.

I verkets årsberetning for 1904 skriver direktør Knudsen; "I

Fagerlid började man företaga de nödvändiga ändringarna

i hyttan för att öfvergå till den nya smältemetoden, och

ny 12-tonns pyritugn med tippmaskineri är beställd, liksom en stor luftkompressor

med tillhörande turbin på 400 hk för pyritsmältningen."

I 1905 var utstyret på plass, montert og satt i produksjon. Året etter

ble det installert en ny og større 25 tonns pyrittkonvertor.

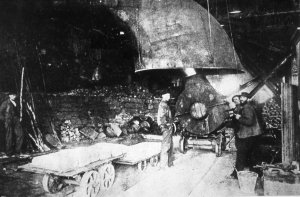

| |

Interiør

fra smeltehytta. En Knudsenovn sees i øvre, venstre bildekant.

|

Alfred

Unosen jobbet i smeltehytta på denne tida. I et intervju i 1956 sa han;

"Så kom Knudsen-metoden. Når de begynte å smelte med

Knudsen-ovnen ble det satt vakt i hytteporten. Det gjaldt for enhver pris å

hindre at noen uvedkommende fikk tak i patenten til direktør Knudsen, som

ovnen ble oppkalt etter. Ovnen ble senere litt av en verdensartikkel, dette var

jo noe helt nytt.

Den nye Knudsen-ovnen ble kjørt igang av Edin (Christensen),

Carlsson og Uno (Davidsen?) fra Saltdal. Det var da så mye røyk at

jeg nesten holdt på å bli kvalt. Direktør Knudsen og andre

storkarer sto i hytteporten. Til å begynne med var det visse vanskeligheter,

ovnen var for trang i smelterommet, og det var heller ikke lufttrekk."

Innføring

av Knudsenprosessen skulle gi lavere smeltekostnader og etter et halvt år

skriver Knudsen at siden metoden ble innført har kostnadene for skjærsteinsmeltingen

sunket fra kr 8,68 til kr 3,08 per tonn smeltet malm, altså en besparelse

på 65 %.

Knudsenovnen lignet en bessemerkonvertor og det var fullt mulig

å kjøre hele prosessen, fra malm til ferdig kobber, i en og samme

ovn, men på grunn av forskjellige forhold fant man dette ikke lønnsomt.

Både en 12 og en 25 tonns Knudsenovn kan i dag sees inne i smeltehytteruinene

i Fagerli.

Selve røstingen og smeltingen i Knudsenovnen fungerte svært

bra. Det hadde imidlertid vist seg at kobberinnholdet i slagget var for høyt.

Man måtte derfor ha den ferdigbehandlede smeltemassen fra Knudsenovnen over

i en flammeovn og holde den flytende her en tid for å få et bedre

skille mellom slagg og skjærstein. En flammeovn for dette formål ble

bygd i 1906 men året etter ble flammeovnen stanset på grunn av at

den ble for dyr i drift til så små slaggmengder. Man forsøker

i stede å smelte om den størknede og avkjølte slaggen i en

gammel water-jacket ovn, men dette ble også for kostbart.Knudsenprosessen

som salgsartikkel

Både Sulitjelmaverkets eier Nils Persson i Helsingborg

og direktør og oppfinner Emil Knudsen i Sulitjelma så i den nye smelteprosessen

konturene av noe stort. Ikke bare ved en mer lønnsom kobberproduksjon i

Sulitjelmas egen smeltehytte, men kanskje vel så meget ved inntekter fra

salg av lisenser for bruk av metoden ved andre smelteverk.

De første

patenter i forbindelse med prosessen ble tatt ut allerede i 1902. Nils Persson

skriver i brev til Knudsen 15. november 1902; "Kära Bror! Din vänliga

skrifvelse af 8 ds. har jag mottagit och tackar för deri lemnade, mycket

interessanta meddelanden om pyrittsmältningen, som jag med nöje finner

hafva lyckats mycket bra. Jag får äfven gratulera dig till att hafva

fått patent i Japan." Lenger ut i samme brev skriver Persson; "Jag

meddelar mina vänner i England dessa resultat, som de helt säkert blifva

mycket glada få erfara."

I 1904 hadde man patentbrev fra 30 områder

over hele verden hvor det ble drevet kobberframstilling, og meldingene om den

nye smelteprosessen ble mottatt med stor interesse. Ingeniører og eksperter

fra både nær og fjern dro til Sulitjelma for å ta smeltehytta

og den nye smeltemetoden nærmere i øyesyn. Sulitjelma var på

den tid et svært internasjonalt samfunn, men flere japanere som kom for

å studere smeltehytta tilhørte antakelig et mer uvanlig og eksotisk

innslag. En av de mange som hadde kommet til Sulitjelma var en ingeniør

Mac Donnell. Overfor Knudsen hadde han framsatt ønske om å overta

patentprosessen for Mexico, Amerika og Canada. Kundsen skriver i brev til Persson

27. juli 1904; "[…] men huruvida han är den man, man bör göra

affärer med ställer sig i mitt tycke något tvifvelaktig, då

han tycker vara en svår whisky-drickare." Dette sier ikke så

rent lite da det er mange historier om

Knudsen som antyder at han ikke nettopp

var noen avholdsmann.

Men det var også andre skjær i sjøen.

Ole Bachke var ingeniør og ansatt som assistent for gruvesjefen i Sulitjelma

og han hadde tråkket direktøren ettertrykkelig på tærne.

Knudsen hevdet at Bachke hadde mistet nattesøvnen i ren irritasjon over

at ikke han selv hadde funnet opp Knudsenprosessen. Mens Knudsen var bortreist

hadde Bachke i all hemmelighet levert en patentsøknad på en pyrittsmelteovn

som var slående lik Knudsens egen ovn og dette fikk Knudsen høre

ad omveier. I tillegg hadde Bachke gjort den kardinalfeil å selv mute en

kisforekomst mens han var i verkets tjeneste. Bachke måtte bort, men det

var bare ett problem. Ingeniørens far var selveste bergmesteren og forholdet

til denne ville verken Knudsen eller Persson sette på spill. Løsningen

ble å gi Ole Bachke en muntlig reprimande og oppfordre ham til selv å

si opp, og slik ble det.

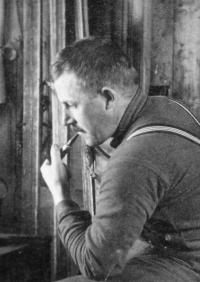

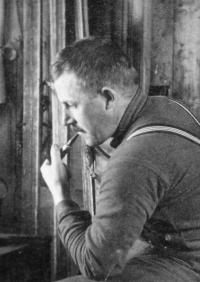

Julius Emil Knudsen. Direktør i Sulitjelma 1897-1908.

| |

Optimismen hos Knudsen og Persson var stor. Knudsen skriver i et

brev til Persson 5. oktober 1903;"Ett nytt grufveföretag

i det nordliga Norge ämnas startadt, uteslutande baserat på

min pyritsmältning, och fick jag för några dagar

sedan meddelande om, att bolaget var bildat med ett kapital af ca

1 ¼ million för drifvande af nämnda fält,

hvars malmer endast genom begagnande af pyritsmältningen kunna

blifva drifvärda."

For å vurdere om og bevise at den nye metoden kunne anvendes

ved andre kobberverk mottok smeltehytta i Sulitjelma malm til prøvesmelting

fra mange andre kobbergruver både i inn- og utland. Også

andre typer malmer ble prøvd, blant annet nikkelmalm. Det

ble blant annet drevet smelteforsøk med malm fra Maidan Pek

i Serbia. Mens denne prøvesmeltingen pågikk var representanter

for selskapet til stede. I følge Knudsen var representantene

"mycket förvånade öfver den kolossalt höga

temperatur, som kunde uppnås med min process". Den

15. september 1904 var det første salget av smelteprosessen

i boks. Knudsen skriver i brev til Persson; "Vi hade i går

nöjet att kunna telegrafera Eder, att kontraktet med Maidan

Pek var undertecknad. Administratörerna och ingeniörerna

voro mycket förtjusta i processen och presidenten i administrationen

Monsieur Fromont, som själf är grufman, uttalade upprepande

gånger, att han trodde att det var en process, som allerede

skulle komma att omstörta det bestående i kopparmetallurgien,

och han var glad öfver att hafva ärann och nyttan att

af främmande verk vara den første." Verket

i Maidan Pek innførte prosessen og installerte tre Knudsenovner.

Edin Christensen kom fra fjellgården Vassbottenfjell i Saltdal.

Han hadde vært 22 år gammel da han i 1894 fikk arbeide

i Sulitjelma og var med under oppstarten av smeltehytta. I 1906

ble han send til Serbia for å bistå i forbindelse med

oppstart og drift av Knudsenovnene der. Han ble værende i

Serbia i tre år og ble gift med datteren til en tysk ingeniør.

På turen tilbake til Sulitjelma var han innom et hotell i

Berlin. Her kom han i kontakt med Emil Knudsen, som tilfeldigvis

hadde bodd på samme hotell. I stedet for å fortsette

til Norge, dro han til Knudsen, som nå hadde flyttet til Østerrike.

Her fikk han arbeide i et smelteverk i Bischofshofen ved Salsburg.

Etter at den første verdenskrig var over, og tolv år

etter at han hadde dratt til Serbia, vendte han tilbake til Norge

og Salten. Han og kona bodde resten av livet på Vassbottenfjell.

Knudsens svigersønn, tyskeren Hans Dück, var sjef for

smeltehytta i Sulitjelma. Den 29. mai 1907 sa han opp og forlot

stedet bokstavlig talt på dagen. Ingeniør Jens Westly

ble over natten utnevnt til ny smeltehyttesjef og han skulle etter

hvert gjøre seg svært bemerket. I forbindelse med en

forestående bygging av en flammeovn i Sulitjelma, ble han

i 1909 sendt på studietur til USA for å studere flammeovner

og flammeovnsdrift.

Fagerli, Sulitjelma ca 1910 |

Knudsenovner ble også

solgt til Amerika, først til United Verde i Arizona. Straks etter at Westly

var kommet hjem fra studieturen til USA fikk han ordre fra ledelsen i Helsingborg

om å reise tilbake for å bistå ved oppstarten av Knudsenprosessen

ved United Verde. Den lokale ledelsen i Sulitjelma, nå ved direktør

Holm Holmsen var sterkt imot dette. Han mente at Westly behøvdes i Sulitjelma,

blant annet for å være tilstede under oppføring og igangsetting

av en ny flammeovn og at smeltehytta i Sulitjelma kunne bli skadelidende. Men

for Persson sto det ikke bare om driften ved Sulitelma AB men også om inntekter

fra salg av de nye patentene. Hovedkontoret i Helsingborg skriver til Holmsen

at; "man möjligen kunna risikera ett i det ena elle andra afseendet

sämre resultat af det myckna arbete, som redan nedlagts på exploiterandet

af Knudsenprocessen i Amerika, och hvarvid ju som första led skulle stå

införandet af metoden vid Senator Clarks grufvor, och för den händelse

att metoden och dess användning skulle visa sig till sin fördel vid

United Verde, skulle ju därigjenom och genom processens vidare expoiterande

i Amerika högst betydande ekonomiska fördelar komma att tillskyndas

vårt bolag."Elektrisk smelting

I 1907 var man ferdig

med oppbygging av det første flotasjonsanlegget i Sulitjelma etter Elmores

metode. Med dette fikk man et nytt gods til smelting i hytta, såkalt Elmore-konsentrat.

Dette konsentratet måtte røstes før smelting, men det kunne

ikke tilføres Knudsenovnene direkte i sin pulverform. Det ble anskaffet

et anlegg som laget briketter av konsentratet og brikettene skulle så behandlet

i Knudsenovnen. Dette fungerte ikke etter hensikten og ingeniør Westly

fant da opp en egen metode for innblåsing av tørt Elmore-konsentrat

direkte inn i smeltemassen i ovnen. Etter hvert økte mengden av Elmorekonsentrat

og man måtte bygge en helt ny avdeling for smelting av dette konsentrat.

Tradisjonelt skulle dette innebære smelting i flammeovn.

I 1904 hadde

septembernummeret av "The Mining Magazine" hatte en artikkel om forsøk

på elektrisk smelting av kobbermalm i Chile. Bladet ble lest av Nils Perssons

sønn, Sture Persson Henning, som var ingeniør og tilknyttet hovedkontoret

i Helsingborg. Sture Henning oversatte artikkelen til svensk og sendte den straks

til Knudsen i Sulitjelma, med spørsmål om dette kunne være

noe å se nærmere på. "Man kunde kanske finna upp en

combination af Eder Herr Direktör Knudsens smältpatent och elektrisk

smältning?" Knudsen var noe avvisende og han avslutter svarbrevet

med; "Hittills hafva ju de elektriska smältemethoderna icke visat

sig lösa de kraf, som man sätter på dem med undantag för

aluminium. Huruvida någon kombination med pyrittsmältning kan vara

en fördel är jag i tvifvel om." Videre vurderinger av elektrisk

smelting ble lagt bort. | |

Ingeniør Jens Westly. Sjef på smeltehytta i Sulitjelma 1907-1916.

Drev forsøk med elektrisk smelting.

|

I 1910

var situasjonen en annen. Direktør Knudsen hadde forlatt Sulitjelma, smeltehytta

hadde en annen sjef og behovet for å finne et alternativ til kostbar flammeovnsdrift

var stort. Sulitjelmaområdet hadde mange store elver, fosser og stryk og

potensialet for produksjon av elektrisk kraft var stort og det meste var fortsatt

uutnyttet. I følge beregninger kunne Sulitelma AB spare minst kr 30.000,-

per år på elektrisk smelting kontra flammeovnssmelting av Elmorekonsentratet.

Jens Westly startet derfor våren og sommeren 1910 med eksperimenter med

elektrisk smelting og den første smelteovnen ble oppført i det gamle

slamvaskeriet i Fagerli. I den første tiden forsøkte Westly å

framstille ferrosilicium av slagg fra smeltehytta. Westly og ledelsen, både

lokalt og sentralt, øynet store økonomiske gevinster. Men håpet

sluknet da det viste seg at kobberinnholdet i dette ferrosiliciumet gjorde at

det ikke var anvendbart. I fortsettelsen ble ovnen brukt til eksperimenter med

skjærsteinsmelting. Den første elektriske forsøksovnen var

en gammel kulemølle som ble foret med stein, forsynt med tre kullelektroder

og tilført 300 kw strøm. Etter hvert ble det bygd en ny og større

ovn med 6 kullelektroder og 600 kw strøm.

Holm Holmsen. Direktør i Sulitjelma 1908-1912. Overdirektør 1912-1921

med kontor i Christiania.

| |

Verket

måtte bygge en ny, stor smelteovn for behandling av Elmorekonsentrat og

Westlys eksperimenter skulle gi svar på om man kunne satse på elektrisk

smelting i stedet for en gassfyrt flammeovn. Men tiden var knapp og 22. desember

1910 skriver direktør Holmsen i brev til hovedkontoret at "det

er meget beklagelig, at forsögene med elektrisk smeltning ikke er så

langt avanceret, at vi har oppnået et resultat, der berettiger et stort

anlæg. Efter de udförte forsög, der endnu kun har varet i forholdsvis

kort tid, anser vi os nemlig ikke at være kommet så langt, at experiment-stadiet

er overvundet og tör derfor verken ingeniör Westly eller undertegnede

foreslaa elektrisk smeltning anvendt ved det nye hytteanlæg. Da jo dette

må udföres hurtigst mulig, bliver der ingen anden raad end her at anvende

en gasfyret flammeovn". Man besluttet å bygge en større

flammeovn av Anacondatype. Denne sto i forbindelse med en Wedge røsteovn

og sammen skulle de røste og smelte alt Elmorekonsentrat. Anlegget sto

ferdig i 1912, men Holmsen hadde lovet å fortsette eksperimentene med elektrisk

smelting og våren 1911 ble det søkt om de første patentene

for den elektriske smeltemetode.

I 1908 hadde smeltehytta brukt 2,2 tonn koks

per tonn produsert kobber. I 1913 var forbruket øket til 4,5 tonn, mer

enn en dobling. Innføringen av Elmoremetoden i Sulitjelma førte

til at koksforbruket på smeltehytta hadde økt kraftig og var tilbake

på "gamle høyder". Og det gikk fra galt til verre.Knapphet

på kull og koks

I 1914 ble verden kastet inn i et ragnarok; Den første

verdenskrig var et faktum. Både Norge og Sverige var nøytrale og

sto utenfor selve krigen men Sulitjelma var avhengig av tilbud og etterspørsel

på det internasjonale markedet. Etterspørselen etter kobber økte

og dermed også prisene og dette var selvsagt gunstig for produsentene. Bedriften

var derimot avhengig av å kjøpe inn kull og koks fra de krigførende

parter og dette skapte etter hvert alvorlige problemer både for smeltehytta,

for dampmaskinene på jernbanen, båtene og heisekranene på kaiene

og for husholdningene der kull og koks var svært viktig for oppvarming og

matlaging i de mange hjem. På smeltehytta inngikk begge de elektriske forsøksovnene

mer og mer i den ordinære drift for å smelte elmorekonsentrat og settle

slagg fra Knudsenovnene. Men det var store problemer med å skaffe kullelektroder

og ovnsdriften måtte ofte stanses på grunn av elektrodemangel.

I

den første tiden, da Jens Westly eksperimentene med elektrisk smelting,

hadde han fått den nyansatte bergingeniøren Lorentz Lorch Hagen som

assistent. I 1916 sa Westly opp og dro til Fiskå verk ved Kristiansand.

Stillingen som ingeniør ved smeltehytta ble da delt. Ingeniør Hagen

ble hentet fra gruva og overtok ansvaret for den elektriske smeltingen og videreføringen

av eksperimentene.

Utover i 1916 ble problemene mer og mer prekære. Carl

Ingelsson, som nå har overtatt stillingen som administrerende direktør

ved hovedkontoret i Helsingborg, etter Nils Perssons død, skriver 18. desember

1916; "Det kan befaras, att vi, ju längre kriget pågår,

få desto större svårigheter att skaffa det nödiga bränslet.

Både inköp, licenser och transporter komma att alltmera försvåras,

och det kan hända, att vi en vacker dag stå inför den eventualiteten,

att vi icke kunna få någon tillförsel af vare sig kol eller koks".

Og Ingelsson avslutter brevet nærmest i desperasjon; "Vore det icke

möjligt att i större utsträkning äfven upptaga och tilllgodogöra

sig alla de trädstubbar, som ju i otalig mängd förekomma i våra

skoger?".

For vinteren 1916-17 iverksettes det rasjonering av kull

til husstandene i Sulitjelma. Hver familie får en bøtte kull per

dag, motsvarende 4 hl per måned. I februar 1917 gir direktør Quale

ordre til avdelingssjefene; "Paa grund af det knape kulforraad og de yderst

smaa udsikter til foreløpig at erholde ny tilførsel af denne vare,

meddeles herved, at den størst mulige indskrænkning strax skal foretages

i alt forbruk af kul".

På Andøya i Vesterålen

ligger fastlandnorges eneste kullforekomst. Verket skaffet i 1917 opsjon for utvinning

og tidlig på våren året etter ble gruveingeniør Carlsson

sent til "Andøens kulfeldt" for å undersøke denne

forekomsten. Det skulle i første omgang hentes 200 tonn kull til utprøving

i Sulitjelma.

Verkets egen skogforvalter, Christian Ihlen, fikk ordre om straks

å utarbeide planer for en forsert skogshugst, for stubbebryting og brenntorvdrift.

Det største potensialet var tilvirking av brenntorv. Skogforvalteren befarte

aktuelle myrer i Sulitjelma så tidlig at det enda var snødekke og

han måtte gå på ski, men han klarte å få tatt prøver

av torv som så ble analysert i laboratoriet. Analysen viste at myrene i

Sulitjelma kunne levere brenntorv av uvanlig høy kvalitet. De store myrene

på Fauske ble befart senere på sommeren men disse viste seg ubrukelige.

Verket satset alt på å starte fabrikasjon av brenntorv allerede sommeren

1917. To store, elektriske maskiner for industriell torvdrift ble bestilt hos

Myrens mekaniske verksted, flere arbeidere ble sendt på torvskole. Ihlen

selv deltok på den svenske stats torvskole i Markaryd.

Både stubbebrytingen

og | |

Maskinell

brenntorvdrift i Sulitjelma 1917.

|

maskintorvdriften

kom sent i gang og arbeidet led under mangel på arbeidsfolk. Torvmaskinene

hadde dessuten en del innkjøringsproblemer, noe som gjorde at det bare

ble tatt ut et beskjedent kvantum torv denne sesongen. Direktør Ingelsson

gir ordre om at "icke utan vidare begagna den i sommar producerade torfven

till uppvärmning eller andra ändamål utan först öfverväga,

i hvilka afseenden försök […] böra utföras, så som t.

ex. för användning i gasgeneratorerna, och därom låta oss

höra Edra förslag, innan torfven tages i bruk". I sitt neste

brev viser Ingelsson til erfaringer fra kopparverket i Helsingborg der torvfyring

i gassgeneratorene har vært drevet i ganske stor utstrekning. Noen få

tonn torv har nå blitt en sak for den øverste ledelsen ved bedriftens

hovedkontor. Også følgende vinter ble det kullrasjonering til husstandene

i Sulitjelma.

Samtidig med at ledelsen i Helsingborg ga ordre om å utrede

alle alternative energiresurser, fikk ingeniør Hagen i oppdrag å

levere forslag til ombygging av smeltehytta til full elektrisk smelting. Bedriftens

styre gikk inn for Hagens forslag og det ble avsatt kr 44.000,- til en ny elektrisk

ovn. Samtidig blir det besluttet å bygge et kraftverk på 3.500 hk

ved Gjertruddammen for å forsyne den nye ovnen med elektrisk kraft. En ny

ovn med transformatorer og utstyr ble bestilt og arbeidene med det nye kraftverket

igangsatt.

Men problemene sto i kø. En del matvarer var rasjonert og

lønnsomheten i fiskeriene så stor at mange dro til Lofoten på

fiske i stedet for til gruvene i Sulitjelma, og både i 1917 og 1918 fikk

verket ikke tak i nok arbeidskraft. Sommeren 1917 hadde en av verkets formenn

blitt sendt rundt i distriktet for å forsøke å verve arbeidere

til smeltehytta. Dette var ikke enkelt da arbeidsforholdene i smeltehytta var

viden om beryktet på grunn av den forferdelige svovelrøyken. I følge

direktør Quale dro formannen til Saltdal; "Han talte her med ca

20 mand, der var villige til at tage arbeide hersteds, men erklærede samtlige,

at de ikke vilde til smeltehytten. Det ser saaledes vanskelig ud for os at skaffe

fornödent mandskab til denne bedriftsgren." Og Quale fortsetter;

"Vi har forsögt at flytte endel folk fra Sandnæs over til Fagerli,

men nægtede disse bestemt at gaa i hytten og erklærede, at dersom

de blev ovrflyttet, vilde de med en gang sige op sine pladse."

Som

om alt dette ikke var nok, sommeren 1918 brant transformatoren til torvmaskinene

og produksjonen stanset en tid. I august brøt det ut brann i verkets kullager

på Finneid og på høsten brant en transformator til den største

elektriske ovnen på smeltehytta, med det resultat at ovnen var ute av drift

en tid.Full satsing på elektrisk smelting

I november 1918,

mens den nyanskaffede elektriske ovnen er under montering, sluttet verdenskrigen

og med den veltet et økonomisk kaos inn over hele Europa. Krisa kom til

Sulitjelma allerede på nyåret 1919. All produksjon ved gruveselskapet

stanset opp for en tid, enkelte av gruvene ble aldri satt i drift igjen. Smeltehytta

ble stanset 21. februar og den eneste form for virksomhet her var arbeidet med

monteringen av den nye elektriske ovnen. Smeltehytta kom imidlertid aldri i drift

igjen og i de ti påfølgende år ble det ikke framstilt kobber

i Sulitjelma.

Den

nye smeltehytta på Sandnes i Sulitjelma. Oppført 1929, foto ca 1960..

| |

I

løpet av 1920-åra ble det besluttet å satse på selektiv

flotasjon. Konsentratet herfra kom til å inneholde rundt 25 % kobber og

med dette ville kravet om røsting før skjærsteinssmelting

bortfalle og lokal smelting kunne igjen bli lønnsomt. Styret besluttet

derfor å bygge en helt ny smeltehytte på Sandnes. Planene for smeltehytta

ble utarbeidet av den tidligere Sulitjelmaingeniøren Jens Westly. Da han

forlot Sulitjelma i 1916, dro han til Fiskå verk og deltok her sammen med

Carl Søderberg og Mathias Sem i utviklingen av en kontinuerlig, selvbakende

elektrode. Patentet på denne ble godkjent i august 1919 og gitt navnet Søderberglelektroden.

Med denne kunne diameteren på elektroden økes og dermed ble det også

mulig å øke ovnskapasiteten betydelig. Den nye smeltehytta i Sulitjelma

sto ferdig i juni 1929 og var utelukkende basert på smelting i en elektrisk

ovn med Søderbergelektroder. Mange av de som hadde arbeidet i smeltehytta

i Fagerli fram til denble nedlagt i 1919, fikk jobb i den nye smeltehytta. En

av dem var Edin Christensen, som hadde vært i Serbia | |

Ingeniør

Lorentz Lorch Hagen på sitt kontor 1926. Hagen var ansatt i Sulitjelma 1912-1956,

de fleste av disse årene som sjef for smeltehytta.

|

for å starte Knudsenprosessen der. Christensen jobbet på

smeltehytta til han var 70år gammel, i 1942. Ingeniør

Lorentz L. Hagen fikk stillingen som hytteingeniør, en stilling

han hadde til i 1956, da han gikk av for aldersgrensen. Etter at han

flyttet fra Sulitjelma, dro Hagen til Uganda hvor han hjalp til under

oppbyggingen og igangsettingen av et lite kobbersmelteverk der. Bortsett

fra en utvidelse rundt 1970, gikk smeltehytta i Sulitjelma stort sett

uforandret fram til 3. februar 1987 da den ble nedlagt. Med dette

opphørte kobbersmeltingen i Norge.

| |